国外speaking实践过程拍击:惊现笑料不断,传播跨文化交流真谛

59835 2023-12-23 08:50

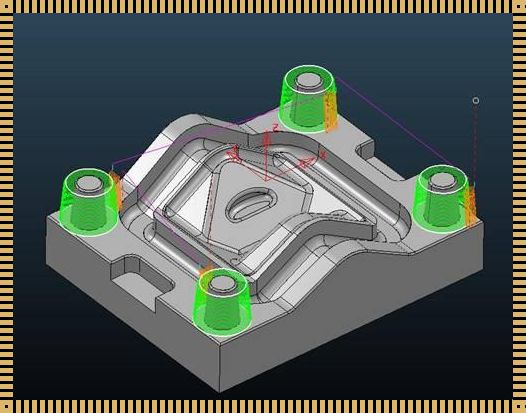

加工中心在现代制造业中发挥着重要作用,铣孔作为加工中心的一项基本操作,其编程技术自然不可忽视。铣孔的编程不仅需要掌握基本的G代码和M代码,还需要根据工件的形状和尺寸选择合适的铣削策略。

首先,我们需要了解铣孔的基本编程指令。G代码是数控编程中的基础,用来控制机床的运动和加工方式。例如,G90表示绝对编程,G91表示相对编程;G0表示快速定位,G1表示直线插补,G2和G3表示圆弧插补。M代码则是用来控制机床的辅助功能,如M00表示程序停止,M01表示程序暂停等。

在铣孔编程中,合理的刀具路径规划是提高加工效率和精度的重要因素。一般来说,刀具路径分为外部轮廓、内部孔洞和腔体加工等部分。对于外部轮廓加工,我们可以使用G0和G1指令进行直线和圆弧插补;对于内部孔洞加工,我们可以使用G1指令进行钻孔和扩孔,使用G2和G3指令进行圆弧加工。

此外,铣孔编程中还需要注意刀具半径补偿和加工余量的设置。刀具半径补偿可以调整加工路径,使其适应实际刀具的大小;加工余量则可以保证加工后的零件尺寸精度和表面质量。

在实际编程过程中,我们还需要根据工件的材质和加工要求选择合适的铣削参数,如切削速度、进给速度和切削深度等。这些参数不仅影响加工效率,还直接关系到零件的加工质量和机床的运行稳定性。

总之,加工中心铣孔编程是一个复杂而细致的过程,需要我们充分了解数控编程的基本指令,合理规划刀具路径,注意刀具半径补偿和加工余量的设置,并根据工件的材质和加工要求选择合适的铣削参数。只有这样,才能保证铣孔加工的效率和精度,提高零件的加工质量。